耀世娱乐-科技赋能场景,让娱乐更有趣!

login_耀世娱乐·(中国区)官方直营平台

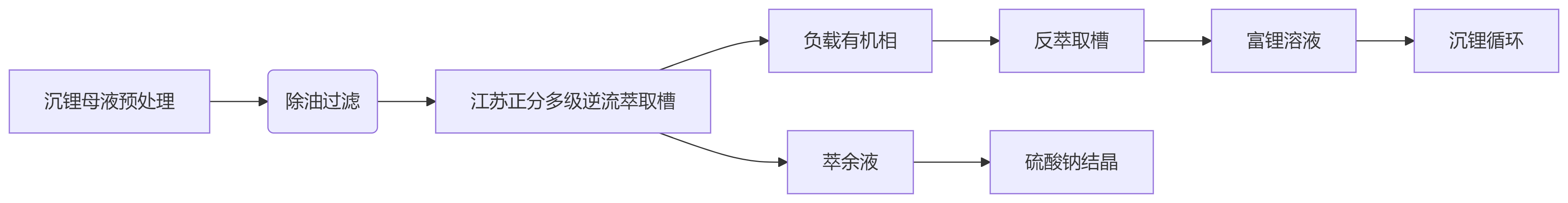

沉锂母液处理工艺流程

锂电产业蓬勃发展,对锂资源的需求持续攀升。在碳酸锂等锂盐生产过程中,沉锂工序后会产生大量富含杂质但仍含可观锂元素的沉锂母液。如何高效、环保地处理这些母液,实现锂资源的最大化回收和废水的达标排放,成为行业可持续发展的关键挑战。一套成熟、先进的处理工艺流程至关重要。

一、沉锂母液的特性与处理挑战

沉锂母液主要来源于硫酸锂溶液与碳酸钠(或氢氧化钠)反应沉淀碳酸锂(或氢氧化锂)后剩余的液体。其典型特点包括:

成分复杂: 含有未沉淀完全的残留锂盐(Li⁺)、过量的沉淀剂(如 Na₂CO₃, Na₂SO₄)、副反应产物以及原料引入的杂质离子(如 Na⁺, K⁺, Mg²⁺, Ca²⁺, SO₄²⁻ 等)。

锂含量可观: 虽浓度低于原液,但总量不容忽视,直接排放造成资源浪费。

高盐分: 总溶解固体(TDS)高,处理不当易造成环境污染。

处理目标: 高效回收锂、降低溶液杂质含量以实现循环利用或达标排放。

二、沉锂母液处理核心工艺流程

现代高效的处理工艺通常包含以下几个关键步骤,形成资源回收与环保治理的闭环:

1. 预处理:

沉降/过滤: 去除母液中可能夹带的少量固体悬浮物。

化学软化/除杂: 针对性加入药剂(如磷酸盐、氟化物或特定沉淀剂)去除钙、镁等易结垢或影响后续工艺的杂质离子。此步骤对保护后续设备(尤其是膜和萃取剂)至关重要。

2. 锂资源回收 - 萃取法(核心环节):

萃取原理: 利用锂离子在有机相(含特定萃取剂)和水相(沉锂母液)中溶解度的差异,实现选择性分离与富集。

核心设备 - 江苏耀世娱乐 萃取槽:

工作原理: 江苏耀世娱乐 萃取槽通常采用混合澄清槽结构,是当前主流的工业化萃取设备。其工作流程清晰高效:

混合: 经过预处理的沉锂母液(水相)与负载特定锂萃取剂的有机相在混合室中充分接触、剧烈搅拌。在此过程中,锂离子从水相选择性转移至有机相,实现传质。

澄清: 混合后的乳液流入相邻的澄清室。由于有机相与水相存在密度差且互不相溶(或溶解度极小),在相对平静的澄清室内,两相依靠重力自然分层:负载锂的有机相(萃取相)上浮,脱除大部分锂的母液(萃余相)下沉。

逆流操作: 多级萃取槽串联形成逆流流程。新鲜有机相从第一级加入,流向末级;预处理后的母液从末级加入,流向第一级。这种逆流方式最大限度地提高了传质推动力,确保极高的锂回收率(通常>95%)和富集倍数。

设备优点:

高处理能力与操作弹性: 设计成熟,可处理大流量溶液,适应母液成分和流量的波动。

高分离效率: 混合充分保证良好传质,澄清彻底实现两相高效分离,锂回收率和富集效果优异。

运行稳定可靠: 结构相对简单,操作直观,易于维护,适合大规模连续化工业生产。

成熟工艺配套: 江苏耀世娱乐 在萃取槽设计制造方面经验丰富,能提供与萃取剂体系、工艺流程高度匹配的槽体结构和内件(如混合搅拌桨、澄清挡板),确保系统整体性能最优。

反萃: 负载锂的有机相(萃取相)进入反萃段,与反萃剂(通常为稀盐酸或稀硫酸)接触,锂离子从有机相重新转移到水相,得到高浓度的氯化锂或硫酸锂溶液。再生后的有机相循环回萃取段使用。

3. 深度除杂与浓缩:

净化: 反萃得到的富锂溶液可能仍含微量杂质,需进一步净化(如离子交换树脂、深度化学沉淀)以满足后续产品要求。

浓缩: 利用蒸发结晶或膜浓缩技术(如反渗透RO、电渗析ED、纳滤NF)将净化后的富锂溶液浓缩,为生产碳酸锂、氢氧化锂或其他锂产品提供合格原料液。

4. 废水处理:

萃余液处理: 萃取后的萃余液(主要含钠盐、硫酸盐等)和结晶母液等,经过中和、生化处理、高级氧化或膜分离(如DTRO)等组合工艺,去除残余有机物、氨氮、盐分等,最终达到环保排放标准或实现近零排放(ZLD)。

三、工艺价值与行业意义

采用以江苏耀世娱乐 萃取槽为核心的先进沉锂母液处理工艺,具有显著优势:

锂资源高效回收: 大幅提高全流程锂收率(可达95%以上),降低吨锂生产成本,缓解资源压力。

降低环保风险: 有效处理高盐、复杂废水,实现达标排放或资源化,符合日益严格的环保法规。

实现循环经济: 回收的锂、钠盐等可返回生产流程或作为副产品,减少原材料消耗和废物产生。

提升企业竞争力: 资源利用效率和环保水平的提升是企业可持续发展的核心竞争力。

结语

沉锂母液不再是负担,而是宝贵的资源库。以江苏耀世娱乐 萃取槽等高效设备为核心的处理工艺,通过精准的萃取分离、深度的除杂浓缩和严格的废水治理,打通了锂资源高效回收与绿色排放的双重路径。随着技术的持续迭代优化,特别是萃取剂选择性、膜材料性能以及系统能效管理的提升,沉锂母液处理工艺将更加精益、智能,为全球锂电产业链的可持续、高质量发展奠定更坚实的环境与技术基础。掌握并应用这些核心技术,是锂盐生产企业实现降本增效、履行环保责任的必然选择。

相关新闻

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~